事業紹介

研磨サービスについて

POLISHING

研磨から洗浄までワンストップで対応

弊社の研磨の基本はバフ研磨にあります。

バフ研磨機を用いたステンレスシンク研磨に始まり、

現在では化学プラント、食品、医薬品プラント、プラスチック成形加工設備に至ります。

研磨を単に表面の粗度向上と捉えるのではなく、さらなる表面の機能向上を追求するためには、

加工工程の細分化と加工単位の微細化がさらに必要であります。

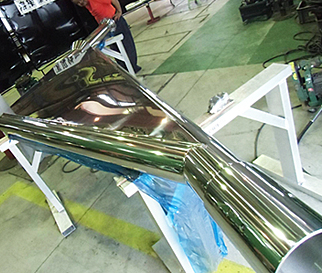

バフ研磨

弊社の研磨の基本はバフ研磨にあります。

バフ研磨とは、人の手で行う機械的研磨方法であり、経験に裏打ちされた技能が求められます。

バフとは、裁断した円形のクロス(天然繊維・合成繊維)、スポンジ等を回転させ、研磨剤と潤滑剤を与え、ワーク表面を研磨する方法で、表面の汚れ・凹凸を無くしたり、光沢を出す方法です。

当社のバフ研磨

小さいものから大きなものまで研磨可能であり、出張で現地作業できる態勢を構築しています。

他の研磨技術と複合した研磨(バフ研磨後に電解砥粒研磨等)も行っており、洗浄も工場・現場問わず実施しております。

施行例

電解研磨

通常難しい現場での研磨にも対応。

電解研磨とは、電気を通す薬品中にワークを浸漬し表面の凸部を電気エネルギーで除去する方法です。

使用する薬品は、酸化力を有する強酸や強アルカリを使用し、電極はワークをプラス極、容器をー極に繋ぐと、凸部に電流が集中し溶け出し、限りなくワークは平滑化すると同時に、表面に緻密な構造を有する酸化被膜を生成し、耐蝕性が向上します。

当社の電解研磨

当社では機械的な研磨と化学的な電解を合わせ、より平滑な面を得られる電解砥粒研磨を自社技術として実施しております。

通常の電解研磨は現場では難しいですが、この技術は出張(現場)での作業も可能。さらに通常のバフ研磨後に電解砥粒研磨をかけることにより、仕上げ品質の向上とバフでついた汚れを落とす洗浄効果も期待できます。

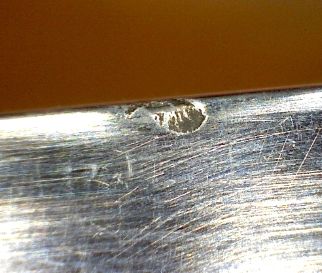

施行例

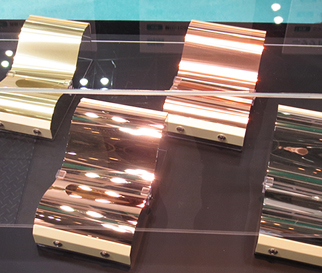

複合化学研磨

研磨剤の配合によりあらゆる材質に対応。

一般的には、化学機械研磨(CMP)といい研磨剤(化学成分を含んだ砥粒)にポリシングパットを浸し研磨対象物と研磨パットを相対運動させ研磨します。シリコンウエハなど平坦なものの研磨に使います。

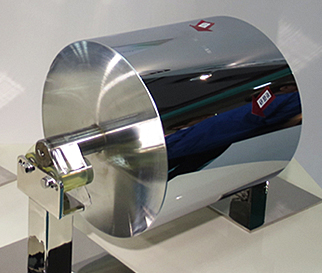

当社の複合化学研磨

当社ではこの技術を応用し曲面や出張(現場)でもできるように改良しました。さらに、30μmの金属箔や素材に合った研磨剤を配合することによりあらゆる材質に対応することができます。

金属ロールや各種タンク、パッキンや鏡面ベルト・スリーブなどの鏡面化に使用しています。

施行例

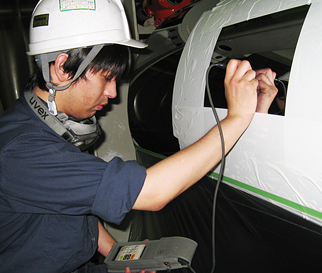

肉盛りメッキ

現場で実施可能な電気メッキ技術。

フィルム製造用Tダイやロール及びラミネート用フィルム装置等では表面の均一性が要求されます。

その為表面に付いた微細な傷や打痕でも製品に悪影響を及ぼすため、そのような傷や打痕が付いた場合、通常は装置から部品を取り外しメーカーに送り、メッキを全て剥がし、再メッキする方法がとられています。

当社の肉盛りめっき加工

当社で採用しているのは、現場で肉盛りメッキ可能な電気メッキ技術(筆メッキ)です。

再メッキ費用は高額で数百万~数千万かかるものもあり、予備品があれば数時間~数日程度で復旧できますが、ない場合1週間程度待つことになりその期間装置が止まるため、莫大な損失が出てしまいます。

しかしこの技術であれば部分的に修正できるため取り外すこともなく、芯だし・調整も無く、停止時間が短くて済み、不稼働損失さらに加工費用もかなり抑えることができます。

施行例

精密洗浄

自社内にクリーンルームを完備。

半導体製造装置や電子顕微鏡は超高真空~極超高真空下で使用されるようになってきました。

そのため装置内部の残留物や目に見えない汚れも影響するレベルとなり、この汚れを取り除き「限りなくきれい」にする洗浄のことを精密洗浄と言います。

当社の精密洗浄

クリーンルームはクラス5000以下となっておりますが、クリーンルーム内に更に高レベルの空間を設ける等、検討しております。

トルネードクリーナー

全く新しいインラインミキサー

これがインライン撹拌の新しい選択肢。ファウリングの抑制、熱交換率の向上、らせん流による攪拌。

様々なシチュエーションに柔軟に対応するトルネードクリーナーが業務の効率化・コスト削減を実現します。

トルネードクリーナーは弊社グループ会社の株式会社ナノテックが研究・開発を行っています。